Institute for Materials Technology and Plastics Processing (IWK) opracował nowy, przyjazny użytkownikowi program do symulacji procesu RTM. Dzięki technologii opartej na automatach matrycowych, proces projektowania przebiegu procesu zajmuje kilka kliknięć. myRTM jest darmowym programem gotowym do ściągnięcia i stosowania bez ograniczeń.

Institute for Materials Technology and Plastics Processing (IWK) opracował nowy, przyjazny użytkownikowi program do symulacji procesu RTM. Dzięki technologii opartej na automatach matrycowych, proces projektowania przebiegu procesu zajmuje kilka kliknięć. myRTM jest darmowym programem gotowym do ściągnięcia i stosowania bez ograniczeń.

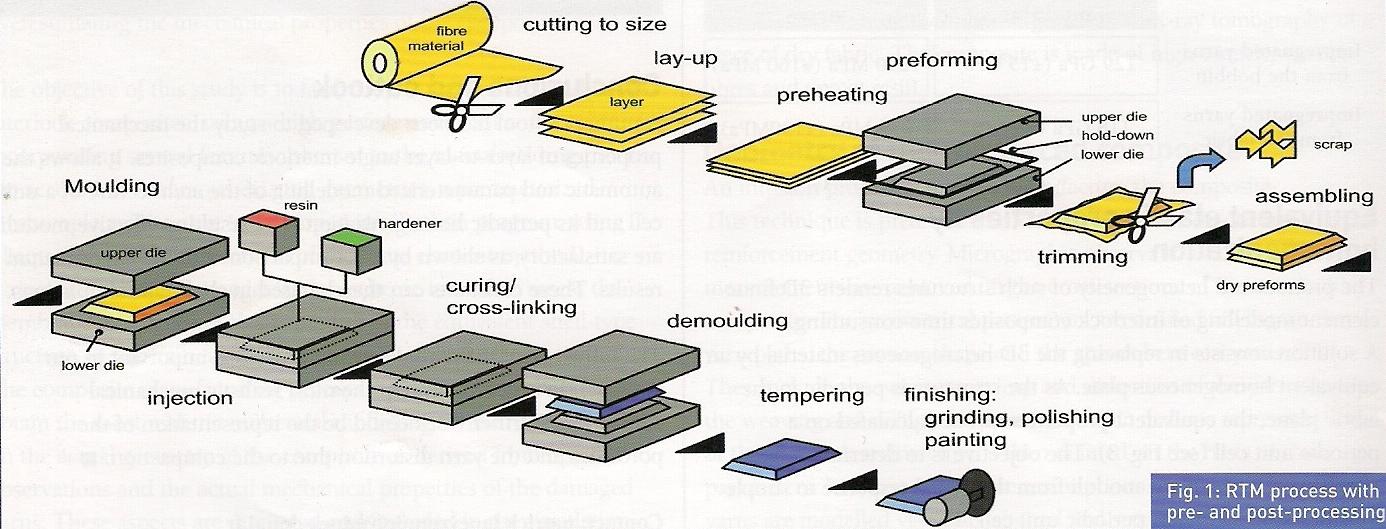

Resin Transfer Moulding (RTM) jest technologią służącą do produkcji wysokiej jakości kompozytów włóknistych. Rysunek 1. Pokazuje schemat procesu technologicznego. W pierwszym etapie tkanina oraz spoiwo jest podgrzewane dzięki promieniowaniu podczerwonemu. Tak rozmiękczony materiał jest w krótkim czasie transportowany do matryc, które są zamykane oraz chłodzone. Mechanicznie stabilnie przedmiot jest wyjmowany. Dodatkowo na tym etapie może być przeprowadzona dodatkowa obróbka jak zszywanie lub cięcie. Po odpowiednim przygotowaniu tkaniny, jest ona umieszczana w ogrzewanych matrycach RTM by przeprowadzić ostateczny proces nasączania żywicą suchej tkaniny, gdzie ciekła żywica termoplastyczna wprowadzana jest do wnętrza matryc. Po wypełnieniu żywicą całej formy jest ona utwardzana dzięki systemowi grzewczemu wewnątrz matrycy. Po odpowiednim czasie, kiedy materiał uzyska odpowiednią sztywność może być usunięty z formy i ostudzony. Po dalszej obróbce wykańczającej jest gotowy do użytku.

Główne zalety procesu RTM:

Podczas gdy przemysł lotniczy kładzie coraz większy nacisk na redukcję kosztów, koszty transportu prepregów i duży koszt inwestycji w autoklawy , z dużym powodzeniem zastępuje tradycyjne prepregi prostszą technologią RTM – przy zachowaniu dotychczasowej jakości produktów.

W technologii RTM proces jest całkowicie zamknięty. Podczas nasączania żywicą jeden z zaworów służy wytworzeniu podciśnienia wewnątrz formy, dzięki któremu drugim zaworem żywica jest zasysana do wnętrza matrycy. Taka sytuacja stwarza problem śledzenia i kontroli przebiegu procesu wypełniania formy żywicą. Jednym z rozwiązań byłoby umieszczenie czujników na brzegach formy aby potwierdzały dotarcie żywicy do nich, potwierdzając tym samym całkowite wypełnienie formy i zapewniając powtarzalność całego procesu. Z drugiej strony nie jesteśmy w stanie tym sposobem sprawdzić czy w środkowych obszarach kompozytu nie zostały przez żywicę „ominięte” kieszonki powietrza, które miałby znaczący, ujemny wpływ na jakość końcowego produktu. Z tego powodu cały proces powinien być projektowany aby osiągnąć jak największą wydajność produkcji. Symulacja metodami MES pozwalają na numeryczne określenie procesu wypełniania formy, jednakże w rzeczywistości proces przesączania tkaniny żywicą jest uzależniony od wielu innych czynników, które mogą być trudne do przewidzenia w MES. Wielu użytkowników programów tego typu musi cechować gruntowna wiedza na temat zachowania się żywicy w procesie formowania, która pomoże użytkownikowi wprowadzić odpowiednie dane do programu, a następnie musi wiedzieć jak odpowiednio interpretować uzyskane wyniki z symulacji. Dodatkowo, wiele powszechnie dostępnego oprogramowania symulującego procesy termodynamiczne i kinematyczne, których wpływ na formowanie w procesie influzji jest pomijalnie mały, sprawia, że te programy nie spełniają swojej misji przy symulacji omawianego procesu. Z tego powodu, komputerowe wspomaganie tej technologii jest bardzo rzadko wykorzystywane. Co więcej, nawet oprogramowanie MES jest rzadko stosowane w małych i średnich biurach projektowych ze względu na bardzo duże koszty licencji tych oprogramowań, oraz ze względu na brak odpowiednich szkoleń z zakresu symulacji takich procesów oraz elementarnej wiedzy użytkowników/inżynierów na temat stosowania MES do symulacji RTM. Na samym szczycie minusów jest fakt, że oprogramowanie MES korzysta z bardzo skomplikowanych i rozbudowanych algorytmów potrzebujących dużych mocy obliczeniowych procesora komputera. W zależności od ilości elementów wydzielonych w procesie obliczania, jedna symulacja może zająć od kilku minut do kilku godzin. W konsekwencji optymalizacja takiego procesu wymaga od kilkuset do kilku tysięcy pojedynczych operacji, zabierających niepotrzebnie czas i ogranicza możliwość korzystania z komputera do innych celów projektowych, np. dodatkowego korzystania z oprogramowania CAD/CAM. Powyższe rozważania skłaniają do korzystania nowego, darmowego programu myRTM dedykowanemu symulacji tego procesu.

Więcej informacji:

Dodatkowe informacje zawierające objaśnienia jak korzystać z programu (tzw. tutoriale) myRTM są dostępne na stronie www.myrtm.ch

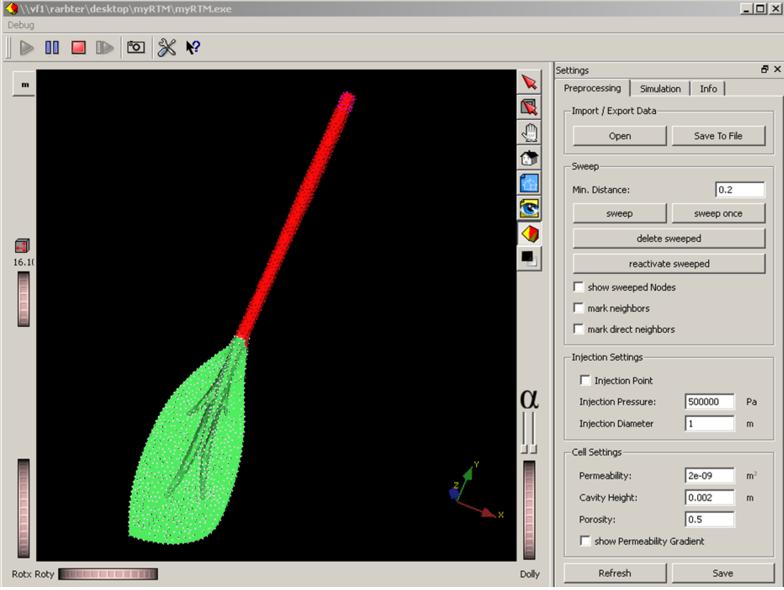

Automaty matrycowe

myRTM wyznacza nowy kierunek w symulacjach procesów przesączania żywicą, który jest wynikiem rozważań na temat coraz częstszego stosowania procesu RTM. Metoda numeryczna przewidujące przebieg tej technologii jest łatwa do wprowadzenia w życie w zakładach produkcyjnych i nie wymaga wielu skomplikowanych kalkulacji. Dzięki niemu możemy zaoszczędzić wiele czasu i energii poświęconej na symulację komputerową. Rozwijające się pakiety komercyjnych, szeroko stosowanych oprogramowań mają szansę być pomijane przez użytkowników, dzięki dostarczenie im nowego, przyjaznego i łatwego w obsłudze programu wizualizującego ten proces. Elementy, które chcemy poddać analizie są importowane z programów CAD lub MES. Lepkość żywicy oraz wartość podciśnienia są jedynymi informacjami, które użytkownik powinien przewidzieć zanim zacznie symulację. Wystarczy kilka kliknięć myszką a myRTM ukazuje przebiegu implementacji żywicy (Rys. 2).

myRTM wyznacza nowy kierunek w symulacjach procesów przesączania żywicą, który jest wynikiem rozważań na temat coraz częstszego stosowania procesu RTM. Metoda numeryczna przewidujące przebieg tej technologii jest łatwa do wprowadzenia w życie w zakładach produkcyjnych i nie wymaga wielu skomplikowanych kalkulacji. Dzięki niemu możemy zaoszczędzić wiele czasu i energii poświęconej na symulację komputerową. Rozwijające się pakiety komercyjnych, szeroko stosowanych oprogramowań mają szansę być pomijane przez użytkowników, dzięki dostarczenie im nowego, przyjaznego i łatwego w obsłudze programu wizualizującego ten proces. Elementy, które chcemy poddać analizie są importowane z programów CAD lub MES. Lepkość żywicy oraz wartość podciśnienia są jedynymi informacjami, które użytkownik powinien przewidzieć zanim zacznie symulację. Wystarczy kilka kliknięć myszką a myRTM ukazuje przebiegu implementacji żywicy (Rys. 2).

Zróżnicowana przepuszczalność włókna może być modyfikowana w trakcie symulacji. Dodatkowo zawory zasilające żywicą mogą być umieszczane wedle uznania projektanta umożliwiając także implementację kaskadową. Podciśnienie może również być zmieniane, tak więc możemy śledzić różne etapy rozprowadzania żywicy. Takie zabiegi pozwalają przewidzieć najbliższy rzeczywistości przebieg RTM.

Rysunek 2 pokazuje studium przypadku dla wytwarzania wiosła do spływów ekstremalnych, gdzie pokazana jest droga pokonywana przez żywicę. Dane wejściowe dla tej symulacji zostały wykorzystane w praktyce. W tym przypadku zaprojektowano dwupunktową implementację kaskadową umiejscawiając je na brzegu łopaty. Dzięki wykorzystaniu myRTM, wiosło jest wytwarzane bez żadnych suchych obszarów w bardzo wydajny sposób gwarantujący wysoką jakość wykonania.

Tekst opracowany na podstawie artykułu z JEC Composites Magazine N 58 str. 60-61.

Carbon Center

Posada 4B

95-006 Posada

Telefon:

+48 508 077 378

+48 789 186 183

NIP/REGON/KRS:

Przejdź do szczegółowych danych teleadresowych i rozliczeniowych »

Zachęcamy do pobierania naszych materiałów promocyjnych: